Полное знание обрабатывающих центров, никаких частых ошибок после прочтения!

Обрабатывающий центр объединяет масло, газ, электричество и числовое программное управление и может обеспечить однократный зажим различных сложных деталей, таких как диски, пластины, оболочки, кулачки, формы и т. д. Он может выполнять различные процессы, такие как сверление, фрезерование, растачивание, развертывание, шарнирное и жесткое нарезание резьбы, что делает его идеальным оборудованием для высокоточной обработки. В этой статье будут представлены навыки использования обрабатывающего центра по следующим аспектам:

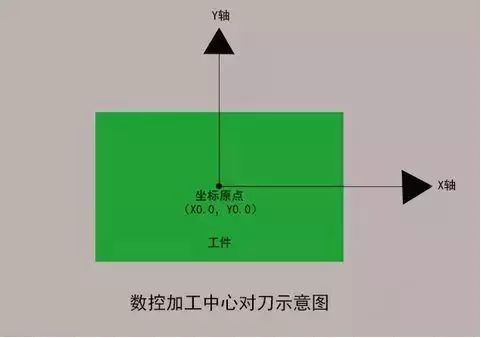

Как выровнять режущие инструменты в обрабатывающем центре?

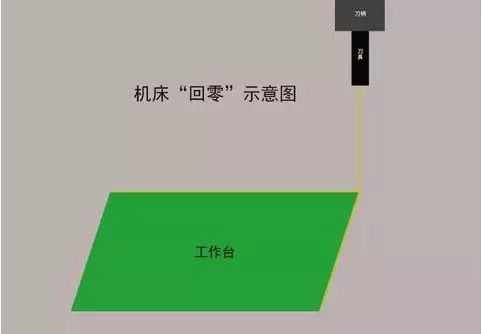

1. Возврат в ноль (возврат в исходную точку станка)

Перед настройкой инструмента необходимо выполнить операцию возврата в ноль (возврат в начало координат станка), чтобы очистить данные координат от предыдущей операции. Обратите внимание, что оси X, Y и Z должны вернуться в ноль.

2. Вращение шпинделя вперед.

Используя режим «MDI», введите код команды для вращения шпинделя вперед и поддержания умеренной скорости вращения. Затем переключитесь в режим «маховик» и управляйте движением станка, регулируя скорость посредством преобразования.

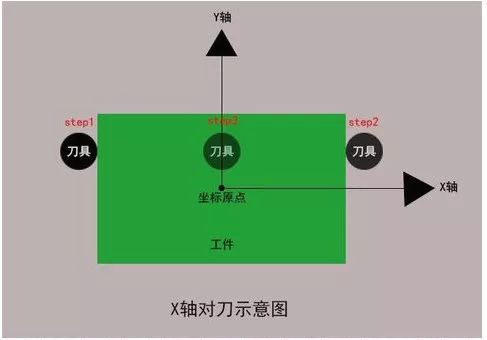

3. Выравнивание ножа по оси X.

Аккуратно прикоснитесь режущим инструментом к правой стороне заготовки, чтобы обнулить относительные координаты станка; Поднимите инструмент в направлении Z, затем переместите его к левой стороне заготовки и переместите вниз по направлению Z на ту же высоту, что и раньше. Осторожно прикоснитесь инструментом к заготовке и поднимите инструмент. Запишите значение X относительной координаты станка, переместите инструмент на половину значения X относительной координаты станка, запишите значение X абсолютной координаты станка и введите его в координату. систему, нажав (PUT).

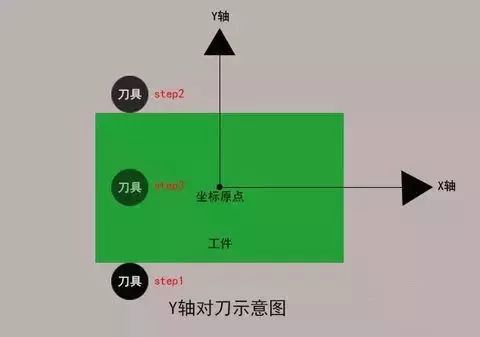

4. Выравнивание ножа по оси Y.

Аккуратно коснитесь передней части заготовки режущим инструментом, чтобы обнулить относительные координаты станка; Поднимите инструмент в направлении Z, затем переместите его к задней части заготовки и переместите вниз по направлению Z на ту же высоту, что и раньше. Осторожно прикоснитесь инструментом к заготовке и поднимите инструмент. Запишите значение Y относительной координаты станка, переместите инструмент на половину значения Y относительной координаты, запишите значение Y абсолютной координаты станка и введите его в систему координат в соответствии с ( Вход).

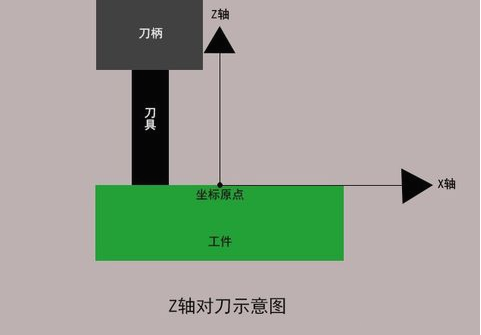

5. Выравнивание ножа в направлении Z.

Переместите инструмент на поверхность заготовки, которую необходимо выровнять по нулевой точке оси Z. Медленно перемещайте инструмент до тех пор, пока он слегка не коснется поверхности заготовки. В это время запишите значение оси Z в системе координат станка и нажмите (PUT), чтобы ввести систему координат.

6. Шпиндель перестает вращаться.

Сначала остановите шпиндель от вращения и переместите его в подходящее положение. Получите программу обработки и подготовьтесь к формальной обработке.

Как обрабатывающие центры производят и обрабатывают детали, склонные к деформации?

Детали с легким весом, плохой жесткостью и слабой прочностью склонны к деформации из-за напряжения и тепла в процессе обработки, что приводит к высокому проценту брака и значительному увеличению стоимости. Для таких деталей нужно сначала разобраться в причинах деформации:

Силовая деформация:

Этот тип детали имеет тонкую стенку, и под действием силы зажима легко получить неравномерную толщину в процессе обработки и резки. Эластичность плохая, форму детали трудно восстановить самостоятельно.

Тепловая деформация:

Заготовка имеет легкую и тонкую текстуру, а в процессе резки радиальная сила может вызвать термическую деформацию заготовки, что приведет к получению неточных размеров.

Вибрационная деформация:

Под действием радиальной силы резания детали подвержены вибрации и деформации, что влияет на точность размеров, форму, точность позиционирования и шероховатость поверхности заготовки.

Методы обработки легкодеформируемых деталей:

Деформируемые детали, представленные тонкостенными деталями, можно резать на высоких скоростях с небольшими подачами, чтобы уменьшить силу резания, действующую на заготовку при обработке. При этом большая часть тепла резания уносится стружкой, отлетающей от заготовки на больших скоростях, тем самым снижается температура заготовки и уменьшается ее термическая деформация.

Почему инструменты обрабатывающего центра необходимо пассивировать?

Режущие инструменты с ЧПУ не такие быстрые, зачем их пассивировать? На самом деле пассивация инструмента – это не то, что люди понимают в буквальном смысле слова, а способ увеличить срок службы инструментов. Улучшите качество инструмента с помощью таких процессов, как правка, полировка и удаление заусенцев. На самом деле это нормальный процесс для режущих инструментов после прецизионного шлифования и перед нанесением покрытия.

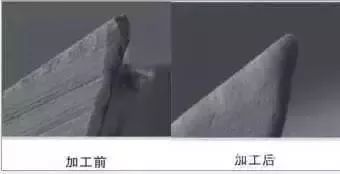

▲ Сравнение пассивации инструмента

Режущие инструменты перед производством подвергаются шлифовке с помощью шлифовального круга, но шлифовка может привести к образованию микрозазубрин различной степени. Во время высокоскоростной резки микровырезы в обрабатывающих центрах могут легко расширяться, ускоряя износ и повреждение инструмента. В современной технологии резки предъявляются строгие требования к устойчивости и точности режущего инструмента. Поэтому режущие инструменты с ЧПУ должны пройти пассивацию режущей кромки перед нанесением покрытия, чтобы обеспечить прочность и срок службы покрытия. Преимущества пассивации инструмента включают в себя:

1. Устойчивость к физическому износу режущего инструмента.

В процессе резки поверхность инструмента постепенно изнашивается заготовкой, а режущая кромка также склонна к пластической деформации под воздействием высокой температуры и давления. Пассивационная обработка режущих инструментов может помочь повысить их жесткость и избежать преждевременной потери производительности резания.

2. Сохранение гладкости заготовки.

Заусенцы на режущей кромке инструмента могут привести к его износу, а поверхность заготовки также станет шероховатой. После пассивационной обработки режущая кромка инструмента станет очень гладкой, и явление разрушения кромки будет соответственно уменьшено, а также улучшится гладкость поверхности заготовки.

3. Удобное удаление стружки из канавок.

Полировка канавок режущих инструментов может улучшить качество поверхности и эффективность удаления стружки. Чем более гладкая поверхность канавки, тем лучше удаляется стружка и достигается более равномерная резка. После пассивации и полировки режущие инструменты с ЧПУ в обрабатывающем центре оставляют на поверхности множество небольших отверстий. Эти небольшие отверстия могут поглощать больше смазочно-охлаждающей жидкости во время обработки, что значительно снижает выделение тепла во время резки и значительно повышает скорость резки.

Как обрабатывающие центры могут снизить шероховатость поверхности заготовок?

Шероховатость поверхности деталей является одной из распространенных проблем обрабатывающих центров с ЧПУ, которая напрямую отражается на качестве обработки. Как контролировать шероховатость поверхности при обработке детали, нам необходимо сначала глубоко проанализировать причины шероховатости поверхности, в основном в том числе: следы инструмента, возникающие во время фрезерной обработки; Термическая деформация или пластическая деформация, вызванная отрывом резания; Трение между режущими инструментами и обрабатываемыми поверхностями.

При выборе шероховатости поверхности детали она должна не только отвечать функциональным требованиям к поверхности детали, но и учитывать экономическую рациональность. При условии выполнения функции резания следует выбирать как можно более высокие эталонные значения шероховатости поверхности, чтобы снизить производственные затраты. Как исполнитель режущего центра, режущий инструмент должен уделять внимание ежедневному обслуживанию и своевременному шлифованию, чтобы избежать шероховатости поверхности, вызванной слишком тупым инструментом.

Что необходимо сделать после того, как обрабатывающий центр завершит свою работу?

Традиционные правила обработки обрабатывающих центров в целом одинаковы, с основным отличием в том, что обрабатывающие центры выполняют все процессы резки за один процесс зажима и непрерывную автоматическую обработку. Поэтому обрабатывающим центрам необходимо выполнить некоторую работу по постобработке после завершения обработки на станках с ЧПУ.

1. Проведите чистящую обработку. После выполнения задачи резки обрабатывающий центр должен оперативно удалять стружку, протирать станок и поддерживать чистоту окружающей среды при использовании станка.

2. При проверке и замене аксессуаров первое, на что следует обратить внимание, это проверить маслосъемную пластину на направляющей. При возникновении износа его следует своевременно заменить. Проверьте состояние смазочного масла и охлаждающей жидкости. При возникновении помутнения его следует своевременно заменить. Если уровень воды ниже отметки, ее следует долить.

3. Процедура выключения должна быть стандартизирована, а питание и основное питание на панели управления станка должны отключаться последовательно. При отсутствии особых обстоятельств и требований следует соблюдать принцип предварительного возврата к нулю, ручной, толчковый и автоматический. Работу обрабатывающего центра также следует начинать с низкой скорости, средней скорости и затем высокой скорости. Время работы на низкой и средней скорости не должно быть менее 2-3 минут при отсутствии каких-либо аномальных условий перед началом работы.

4. Стандартизируйте операцию и не ударяйте, не поправляйте и не поправляйте заготовку на патроне или на конце. Прежде чем переходить к следующему этапу работы, необходимо убедиться, что заготовка и инструмент зажаты. Запрещается произвольно разбирать или перемещать предохранительные и защитные устройства на станке. Самая эффективная обработка – это на самом деле безопасная обработка. Как эффективное технологическое оборудование, работа обрабатывающего центра при остановке должна быть разумной и стандартизированной. Это не только поддержание текущего завершенного процесса, но и подготовка к следующему запуску.